Los cables de media tensión tienen un rango de tensión entre 6 kV y 33 kV.Se producen principalmente como parte de redes de generación y distribución de energía para muchas aplicaciones, como servicios públicos, petroquímica, transporte, tratamiento de aguas residuales, procesamiento de alimentos y mercados comerciales e industriales.

En general, se utilizan principalmente en sistemas con un rango de voltaje de hasta 36 kV y desempeñan un papel integral en las redes de generación y distribución de energía.

01.Estándar

Con la creciente demanda global de cables de media tensión, el cumplimiento de los estándares de la industria es cada vez más importante.

Los criterios más importantes para los cables de media tensión son:

- IEC 60502-2: Los cables de media tensión más utilizados en el mundo, con una tensión nominal de hasta 36 kV, una gama más amplia de diseño y pruebas, incluidos cables unipolares y cables multipolares;cables armados y cables no armados, dos tipos Se incluye la armadura “armadura de cinturón y alambre”.

- IEC/EN 60754: diseñada para evaluar el contenido de gases ácidos halógenos, y tiene como objetivo determinar los gases ácidos que se liberan cuando se inflaman materiales aislantes, revestimientos, etc.

- IEC/EN 60332: Medida de la propagación de la llama a lo largo de la longitud del cable en caso de incendio.

- IEC/EN 61034: especifica la prueba para determinar la densidad del humo de cables en llamas en condiciones específicas.

- BS 6622: Cubre cables para tensiones nominales de hasta 36 kV.Cubre el alcance del diseño y las pruebas, incluidos los cables unipolares y multipolares;cables solo armados, solo tipos de alambre armado y cables con cubierta de PVC.

- BS 7835: Cubre cables para tensiones nominales de hasta 36 kV.Cubre el alcance del diseño y las pruebas, incluidos cables unipolares y multipolares, solo cables armados, solo cables armados y libres de halógenos con bajo nivel de humo.

- BS 7870: es una serie de normas muy importantes para cables aislados con polímeros de baja y media tensión para uso de empresas de generación y distribución de energía.

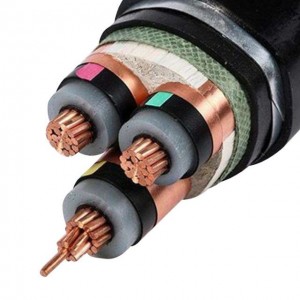

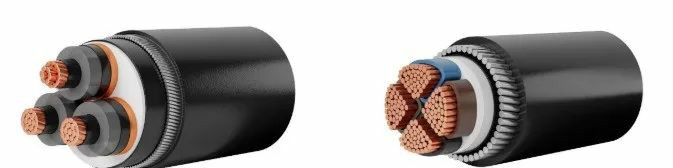

02.Estructura y material

Cable de media tensiónLos diseños pueden venir en diferentes tamaños y tipos.La estructura es mucho más complicada que la de los cables de baja tensión.

La diferencia entre cables de media tensión y cables de baja tensión no es solo la forma en que se construyen los cables, sino también el proceso de fabricación y las materias primas.

En los cables de media tensión el proceso de aislamiento es bastante diferente al de los cables de baja tensión, de hecho:

- El cable de media tensión consta de tres capas en lugar de una sola capa: capa de blindaje del conductor, material aislante, capa de blindaje aislante.

- El proceso de aislamiento para media tensión se consigue mediante el uso de líneas CCV en lugar de extrusoras horizontales convencionales, como es el caso de los cables de baja tensión.

- Incluso si el aislamiento tiene la misma designación que el cable de baja tensión (por ejemplo, XLPE), la materia prima en sí es diferente para garantizar un aislamiento más puro.No se permiten masterbatches de colores para cables de baja tensión para la identificación de núcleos.

- Las pantallas metálicas se utilizan comúnmente en la construcción de cables de media tensión para cables de baja tensión dedicados a aplicaciones específicas.

03.Prueba

Los productos de cable de media tensión requieren pruebas de tipo exhaustivas para evaluar los componentes individuales y el cable completo de acuerdo con todos los estándares de aprobación para productos de cable.Los cables de media tensión se prueban para determinar suFunciones eléctricas, mecánicas, materiales, químicas y de protección contra incendios..

Eléctrico

Prueba de descarga parcial: diseñada para determinar la presencia, magnitud y verificar si la magnitud de una descarga excede un valor específico para un voltaje específico.

Prueba de ciclos térmicos: diseñada para evaluar cómo responde un producto de cable a cambios constantes de temperatura en servicio.

Prueba de voltaje de impulso: diseñada para evaluar si un producto de cable puede resistir la sobretensión de un rayo.

Prueba de voltaje 4 horas: siga la secuencia de pruebas anteriores para confirmar la integridad eléctrica del cable.

Mecánico

Pruebas de contracción: diseñadas para obtener información sobre el rendimiento del material o los efectos en otros componentes de la construcción del cable.

Prueba de abrasión: los cuernos de acero dulce se cargan con fuerza como estándar y luego se arrastran horizontalmente a lo largo del cable en dos direcciones opuestas hasta una distancia de 600 mm.

Prueba de termofijado: diseñada para evaluar si hay suficiente reticulación en el material.

Químico

Gases corrosivos y ácidos: diseñado para medir los gases liberados cuando se queman muestras de cables, simular escenarios de incendio y evaluar todos los componentes no metálicos.

El fuego

Prueba de propagación de llama: diseñada para evaluar y comprender el rendimiento del cable midiendo la propagación de la llama a lo largo del cable.

Prueba de emisión de humo: diseñada para garantizar que el humo producido no dé como resultado niveles de transmisión de luz inferiores a los valores relevantes especificados.

04. Fallos comunes

Los cables de mala calidad aumentan las tasas de fallas y ponen en riesgo el suministro de energía del usuario final.

Las principales razones de esto son el envejecimiento prematuro de la infraestructura de cables, la mala calidad de los cimientos de uniones o sistemas de terminación de cables, lo que resulta en una confiabilidad o eficiencia operativa reducida.

Por ejemplo, la liberación de energía de descarga parcial es un precursor de falla, ya que proporciona evidencia de que el cable está comenzando a deteriorarse, lo que conducirá a fallas y fallas, seguidas de un corte de energía.

El envejecimiento del cable generalmente comienza afectando el aislamiento del cable al reducir la resistencia eléctrica, que es un indicador clave de defectos que incluyen humedad o bolsas de aire, árboles de agua, árboles eléctricos y otros problemas.Además, las vainas partidas pueden verse afectadas por el envejecimiento, lo que aumenta el riesgo de reacción o corrosión, lo que puede causar problemas posteriores en servicio.

Seleccionar un cable de alta calidad que haya sido probado exhaustivamente prolonga su vida útil, predice los intervalos de mantenimiento o reemplazo y evita interrupciones innecesarias.

05.Pruebas de tipo y aprobación de productos.

Las pruebas de forma son útiles porque confirman que una muestra particular de cable cumple con un estándar particular en un momento dado.

La aprobación de productos BASEC incluye un monitoreo departamental más estricto a través de auditorías periódicas de los procesos de producción, sistemas de gestión y pruebas rigurosas de muestras de cables.

En un esquema de aprobación de producto, se prueban múltiples muestras dependiendo del cable o rango que se evalúa.

El muy estricto proceso de certificación BASEC garantiza al usuario final que los cables se fabrican según los estándares industriales aceptados, se fabrican con el más alto nivel de calidad y están en funcionamiento continuo, lo que reduce significativamente el riesgo de falla.

Email: sales@zhongweicables.com

Móvil/Whatspp/Wechat: +86 17758694970

Hora de publicación: 26 de julio de 2023